Wprowadzenie

W przemyśle przetwórstwa metalu linie nacinania i urządzenia gięcia stanowią dwa istotne rodzaje maszyn, które odgrywają kluczową rolę w różnych aspektach produkcji. Linie nacinania służą precyzyjnemu cięciu szerokich zwojów metalowych na węższe paski, natomiast urządzenia gięcia są przeznaczone do formowania blach metalowych w żądane kąty i kształty. Ich łączna funkcjonalność przyczynia się do szerokiego wachlarza procesów produkcyjnych w różnych sektorach, takich jak motoryzacja, budownictwo czy elektronika. Xiamen BMS Group z dumą oferuje wysokiej klasy linie nacinania i urządzenia gięcia, które zostały zaprojektowane z wykorzystaniem zaawansowanej technologii i zapewniają niezawodną wydajność, dostosowaną do zróżnicowanych wymagań przemysłowych.

Przewagi linii rozcinania

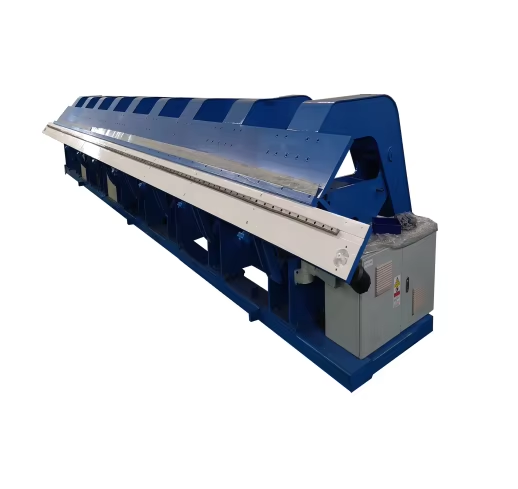

1. Precyzyjna zdolność nacinania

Wyposażywszy w precyzyjne noże okrągłe oraz zaawansowany system regulacji wałka nożowego, linie nacinania mogą osiągać znakomitą dokładność cięcia szerokich zwojów metalowych na wąskie paski. Tolerancja szerokości może często być utrzymywana na poziomie ±0,5 mm. Taki poziom dokładności jest niezbędny w branżach, gdzie kluczowe znaczenie ma stała szerokość pasków, na przykład podczas produkcji komponentów elektrycznych czy części maszyn precyzyjnych.

2. Szeroki zakres kompatybilności z materiałami

Linie nacinania są w stanie obsługiwać różnorodne materiały metalowe. Niezależnie od tego, czy jest to stal węglowa, stal nierdzewna, aluminium czy miedź, te maszyny potrafią się dostosować. Poprzez regulację parametrów takich jak rodzaj materiału nożowego, prędkość cięcia czy kontrolę napięcia, mogą skutecznie przetwarzać zarówno miękkie, jak i twarde metale, co czyni je przydatnymi w wielu branżach, w tym w motoryzacji, przemyśle opakowaniowym czy produkcji rur.

3. Wysoka prędkość i stabilność pracy

Napędzane solidnymi systemami napędowymi i wyposażone w zoptymalizowaną konstrukcję mechaniczną, linie rozcinające mogą pracować z dużą prędkością, zachowując doskonałą stabilność. Są w stanie przetwarzać kilka ton zwojów metalu na godzinę, co czyni je bardzo odpowiednimi do środowisk produkcyjnych o dużych skalach produkcji. Taka efektywna praca pomaga producentom dotrzymać napiętych harmonogramów produkcyjnych i sprostać zapotrzebowaniu na duże ilości produkcji.

4. Wysoki stopień automatyzacji

Od momentu rozwijania zwoju po ostateczne nawijanie pasków tnionych, linie rozcinające są wyposażone w inteligentne systemy sterowania automatycznego. Operatorzy muszą jedynie ustawić parametry, takie jak szerokość cięcia, grubość zwoju i prędkość pracy, na terminalu sterującym, a cały proces będzie przebiegał automatycznie. Pozwala to nie tylko zredukować ingerencję ręczną, minimalizując koszty siły roboczej, ale także zmniejsza prawdopodobieństwo popełnienia błędów ludzkich, które mogłyby wpływać na jakość pasków tnionych.

5. Precyzyjna kontrola napięcia

Jedną z kluczowych cech linii krajania jest ich precyzyjny mechanizm kontroli napięcia. Podczas procesu krajania może on dokładnie regulować i utrzymywać napięcie zwoju w dowolnym momencie. Zapewnia to właściwe prowadzenie zwoju podczas rozwijania, krajania i zwijania, zapobiegając problemom takim jak dryfowanie wstęgi, zmniejszenie dokładności cięcia czy zarysowania powierzchni wstęg, gwarantując tym samym wysokiej jakości wyniki krajania.

6. Doskonała jakość zwojen

Specjalne urządzenie zwojowe na liniach krajania zostało zaprojektowane w celu osiągnięcia wysokiej jakości nawijania wąskich wstęg po krajaniu. W zależności od takich czynników jak szerokość, grubość i materiał wstęg, może ono automatycznie dostosowywać parametry takie jak napięcie i prędkość nawijania. Pozwala to na uzyskanie równo nawiniętych i dobrze upakowanych zwojów, które są wygodne w przechowywaniu, transporcie oraz kolejnych operacjach technologicznych.

Zalety urządzeń folderujących

1. Wysokodokładne gięcie

Wyposażenie foldera wykorzystuje precyzyjne systemy formujące oraz dokładne mechanizmy kontroli kąta i skoku, umożliwiając wysoko dokładne gięcie blach metalowych. Niezależnie od tego, czy jest to prosty gią z kątem prostym, czy też skomplikowany giąć wielokątny lub wielokrzywoliniowy, błąd kąta gięcia można kontrolować w granicach ±0,5°. Zapewnia to zgodność wygiętych elementów z dokładnymi wymaganiami projektowymi, co czyni foldery bardzo cenionymi w branżach takich jak precyzyjna produkcja mechaniczna czy wytwarzanie obudów dla urządzeń elektronicznych.

2. Wiele trybów gięcia

Maszyny te obsługują różne metody gięcia, w tym gięcie swobodne oraz gięcie matrycowe. Co więcej, niektóre zaawansowane modele folderów są wyposażone w funkcję automatycznego wymiany narzędzi, umożliwiając szybką i wygodną zmianę pomiędzy różnymi trybami gięcia w zależności od konkretnych wymagań związanych z materiałem blachy, jej grubością oraz pożądanym kształtem gięcia. Ta elastyczność pozwala na realizację szerokiego wariantu zadań produkcyjnych i spełnienie zróżnicowanych potrzeb wytwarzania.

3. łatwa obsługa

Interfejs operacyjny urządzenia do folderowania został zaprojektowany jako prosty i intuicyjny. Operatorzy mogą łatwo ustawiać parametry takie jak kąt gięcia, długość gięcia czy prędkość gięcia za pomocą panelu sterowania. Dodatkowo urządzenie oferuje odpowiednie wskazówki operacyjne oraz wsparcie graficzne, umożliwiając nawet osobom z ograniczonym doświadczeniem szybkie opanowanie umiejętności obsługi i z łatwością wykonywanie złożonych zadań gięciowych.

4. Duża Moc i Regulowane Ciśnienie

Urządzenie wyposażone jest w wysokowydajne hydrauliczne lub elektryczne systemy napędowe, które pozwalają generować wystarczającą siłę gięcia potrzebną do obróbki blach o różnej grubości i z różnych materiałów. Dodatkowo, urządzenie posiada funkcję regulacji ciśnienia, umożliwiającą dokładne dopasowanie siły gięcia w zależności od konkretnych właściwości blachy. Zapewnia to płynny przebieg procesu gięcia, unikając sytuacji, w których zbyt duże ciśnienie uszkadza blachę lub zbyt małe powoduje niewystarczająco dokładne gięcie.

5. Solidna i Trwała Konstrukcja

Całkowita konstrukcja wyposażenia szafy wykonana jest ze stali wysokiej wytrzymałości, a kluczowe części poddane są specjalnemu obróbce cieplnej i procesom wzmocnienia. Zapewnia to urządzeniu dużą sztywność i stabilność. Wysokiej jakości formy i elementy napędowe charakteryzują się również doskonałą odpornością na zużycie i korozję, umożliwiając utrzymanie dobrych parametrów podczas długotrwałego i częstego użytkowania. Dzięki temu zmniejsza się awaryjność urządzeń i koszty utrzymania, a także wydłuża się czas ich eksploatacji.

6. Kompleksowa ochrona bezpieczeństwa

Wyposażyliśmy folder w kompletny zestaw urządzeń ochronnych, takich jak ogrodzenia ochronne, urządzenia ochronne w postaci zasłon świetlnych i przyciski awaryjnego zatrzymania. Ogrodzenia ochronne zapobiegają przypadkowemu kontaktowi operatora z obszarem roboczym podczas pracy. Urządzenie ochronne w postaci zasłony świetlnej natychmiast zatrzymuje działanie maszyny, jeśli wykryje przedmiot w obszarze niebezpiecznym. Przycisk awaryjnego zatrzymania umożliwia szybkie wyłączenie maszyny w razie nagłych wypadków, zapewniając w ten sposób bezpieczeństwo operatorów oraz normalne funkcjonowanie urządzenia w każdej chwili.

Porównanie linii rozcinania i sprzętu folderowego

1. Funkcja i przeznaczenie

Linie do cięcia są przede wszystkim przeznaczone do przekształcania szerokich zwojów metalowych na wąskie paski poprzez precyzyjne cięcie. Stanowią kluczowe wyposażenie na wstępnym etapie przygotowania materiału do przetwarzania metali. Natomiast urządzenia giętarskie służą do kształtowania blach lub pasków metalowych w konkretne formy i kąty, odgrywając istotną rolę na późniejszym etapie formowania gotowych lub półfabrykatów. Na przykład przy produkcji części samochodowych, linie do cięcia przetwarzają zwoje stali na wymagane wąskie paski, które następnie są przekazywane do urządzeń giętarskich w celu wytworzenia elementów takich jak uchwyty czy ramy.

2. Integracja przepływu pracy

W linii produkcyjnej linie cięcia zwykle pełnią rolę punktu wyjściowego, dostarczając dokładnie przyciętych pasków do kolejnych etapów przetwarzania, które mogą obejmować maszyny giętkowe. Zapewniają ciągły przepływ materiałów o spójnej jakości pod względem szerokości oraz innych parametrów. Z kolei maszyny giętkowe opierają się na danych wejściowych z linii cięcia lub innych źródeł ciętych blach, aby wykonać operacje gięcia. Obie części muszą być zsynchronizowane pod względem prędkości przetwarzania i przepływu materiału, aby osiągnąć efektywny proces produkcyjny.

3. Wyróżnienie parametrów technicznych

Linie do cięcia podkreślają znaczenie prędkości i spójności podziału materiału. Ich systemy kontroli napięcia są kluczowe dla zachowania jednolitości ciętych wstęg pod względem szerokości i jakości. Z kolei urządzenia składające skupiają się na precyzji kształtowania kątów i form. Ich regulowane systemy ciśnienia są zaprojektowane tak, aby spełniać różnorodne wymagania różnych zadań gięcia, zapewniając dokładność każdego zgięcia zgodnie ze standardami projektowymi. Podczas gdy linie cięcia są zoptymalizowane pod kątem ciągłego przetwarzania zwojów, maszyny do składania lepiej nadają się do przetwarzania partiami pojedynczych arkuszy lub wstęg.

4. Scenariusze zastosowań

Linie do cięcia wstęg są szeroko stosowane w przemyśle wymagającym wąskich metalowych taśm, na przykład w produkcji komponentów elektrycznych, gdzie precyzyjne taśmy miedziane są potrzebne do płyt drukowanych, czy też w opakowaniach metalowych, w których wąskie taśmy wykorzystuje się do uszczelniania i dekoracji. Maszyny folderujące są powszechnie stosowane w sektorach, gdzie kluczowe znaczenie mają metalowe części o określonym kształcie, jak na przykład w produkcji urządzeń gospodarstwa domowego do formowania obudów zewnętrznych lodówek czy pralek, czy też w przemyśle zegarmistrzowskim do wytwarzania uchwytów i zawiasów.

Podsumowując, zarówno linie rozwijające, jak i urządzenia do gięcia blachy są nieodzowne w nowoczesnej przemyśle metalowym. Każde z nich posiada swoje unikalne zalety i odgrywa odrębną rolę na różnych etapach produkcji. Niezależnie od tego, czy zależy Ci na precyzyjnym rozwijaniu blachy, czy dokładnym gięciu metalu, linie rozwijające oraz urządzenia do gięcia blachy firmy Xiamen BMS Group zapewniają niezawodną wydajność i wysokiej jakości rozwiązania. Jeśli masz pytania, które urządzenie będzie najbardziej odpowiednie do Twoich konkretnych potrzeb produkcyjnych lub chcesz dowiedzieć się więcej szczegółów dotyczących naszych produktów, prosimy o przesłanie zapytania. Nasz zespół ekspertów chętnie pomoże Ci dokonać najlepszego wyboru dla Twojej działalności.