中国福建省厦门市鷺江道1号華倫國際大廈1002号 +86-592-5622236 [email protected] +8613328323529

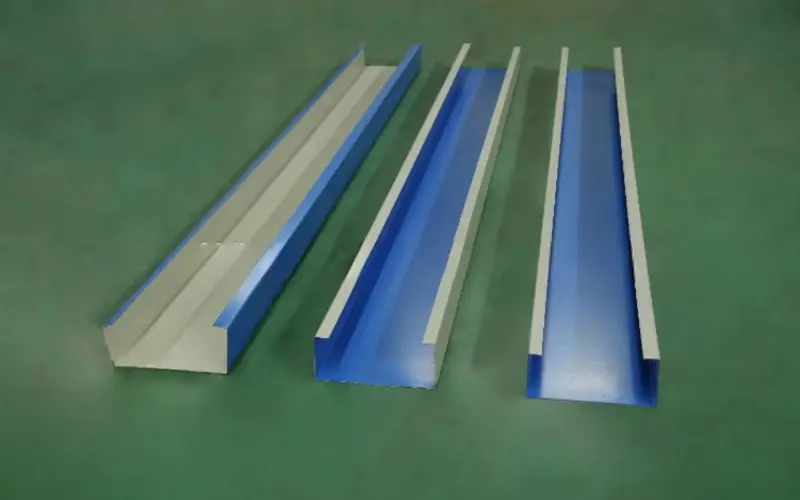

薄板金属から部品を製造する技術は、取り扱いや加工時の力に対して非常に繊細であることが特徴です。0.3mmから1.5mmの厚さの材料は汎用性が高くコスト効果も高いものの、厚板に比べて構造的な剛性に欠けます。このため、従来のプレスブレーキで生じるわずかな不具合に対して極めて脆弱であり、特に硬化処理されたクランプシューズが曲げ加工中の力を相殺するために板材を物理的に挟み込む場合、外観上の損傷や微細な変形が発生しやすく、見た目や正確な適合が重要な場合には部品を使用不能にしてしまうことがあります。薄板専用のマグネットベンダーは、圧縮的な機械的力を接着性のある磁力に置き換えることでこの根本的な課題を解決し、非常に強力でありながら完全に非破壊的な保持機構を実現します。

この特殊な機能の実用的な応用は、外観、重量、精度が重要となる産業に集中しています。高級コンシューマー電子機器の製造業者は、これらのベンダーを用いて、わずかな傷跡もなくデバイスの内部シャーシや外部ベゼルを成形しています。建築金属加工分野では、薄手の装飾パネルやトリムに完璧な曲げ加工を行うために使用されています。研究室や装置メーカーは、感度の高い計測機器用の正確なハウジングやブラケットを製作しています。いずれの場合も、薄板用マグネットベンダーは品質の保証人として機能し、成形プロセスが表面や構造的損傷によって素材本来の価値を低下させることなく、機能的な形状を与えることを確実にしています。

当社のこの集中型技術の開発は、金属成形に関する広範な専門知識と、特定の産業課題を解決するという当社の取り組みを活かしたものです。私たちは、薄板の効果的な磁気曲げ加工には強力な磁石だけでなく、材料を過飽和状態にすることなく滑りを防ぐためにその力を正確に制御する必要があることを理解しています。当社のエンジニアリングチームは、曲げサイクルと同期してリアルタイムで電磁出力を調整する制御アルゴリズムを開発しました。機械フレーム自体は極めて高い剛性を持つように設計されており、これはわずかなたわみでも薄肉部品の作業において角度誤差が拡大してしまうためです。このスマートな制御と堅牢な機械構造の組み合わせこそが、当社ソリューションの特徴です。さらに、当社は確立された製造業者として世界中の顧客網を持っており、実際のフィードバックを設計に反映できるため、信頼性と操作の容易さを確保しています。当社の薄板用マグネットベンダーを導入することで、加工業者は高仕上げの薄肉材加工の受注を自信を持って行うことができ、完璧に加工を遂行するために必要な専用ツーリングを備えているという安心感を持てます。これにより、新たな市場機会の開拓と品質に対する評価の向上が可能になります。